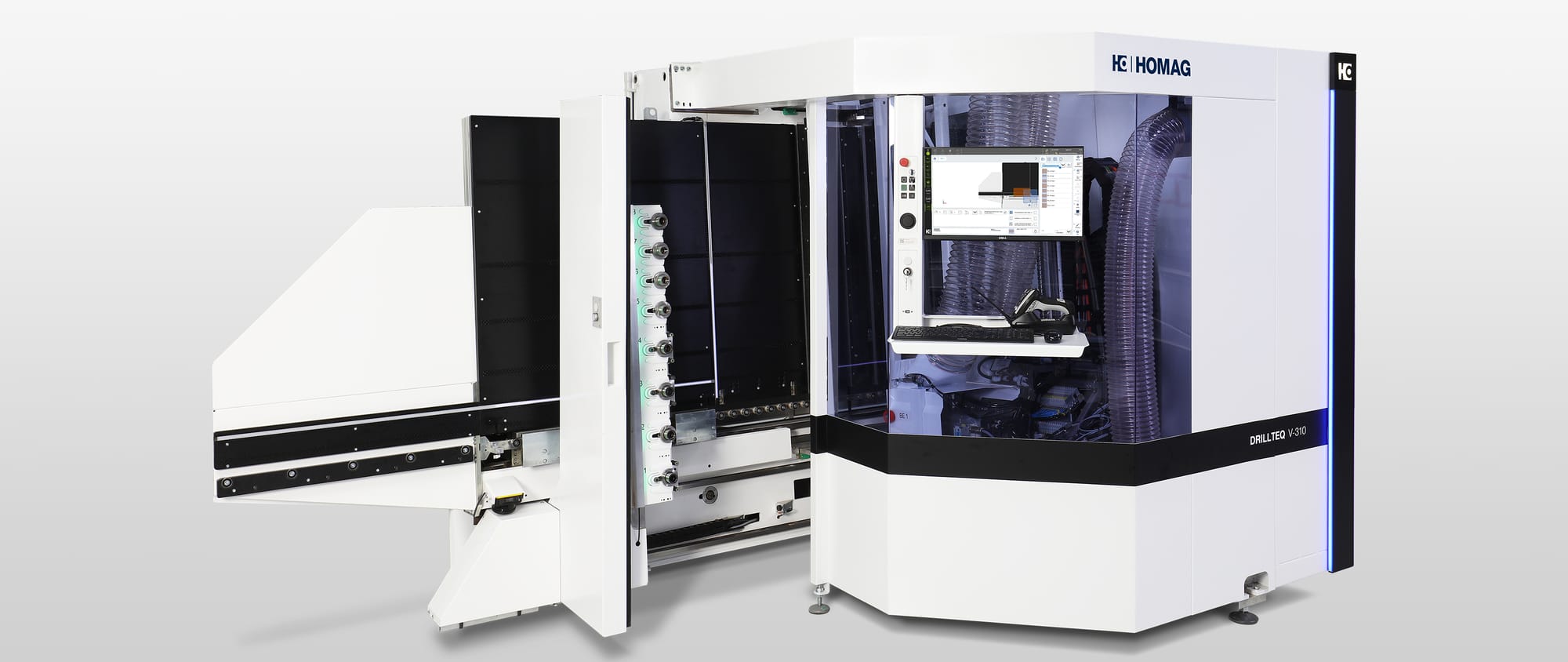

Centru de Găurire și Frezare CNC Vertical, HOMAG, DRILLTEQ V, V-310

În căutarea constantă a eficienței, spațiul din atelier a devenit o resursă la fel de prețioasă ca materialul sau timpul. HOMAG DRILLTEQ V-310 se impune ca un centru de prelucrare CNC vertical pentru găurire și frezare care redefinește productivitatea, oferind o gamă maximă de funcții pe o suprafață de instalare de doar 11 m².

Design Inteligent și Ergonomie Avansată

Conceptul DRILLTEQ V-310 este optimizat pentru a simplifica interacțiunea dintre operator și mașină, reducând efortul și mărind precizia.

- Asistență Vizuală cu intelliGuide: Sistemul opțional de asistență optică cu LED-uri ghidează operatorul în timp real, indicând prin semnale luminoase pozițiile corecte pentru inserarea pieselor sau posturile ocupate la schimbarea sculelor.

- Ergonomie în Fiecare Detaliu: Unitatea de comandă este rotativă, iar monitorul are înălțime ajustabilă. În plus, o înclinare subtilă de 5° a mașinii folosește gravitația pentru a facilita manipularea pieselor.

- Flux de Lucru Simplificat: Datorită designului compact, raza de mișcare a operatorului este redusă. Integrarea unei șine de comutare cu pedală pe toată lungimea mașinii elimină necesitatea de a căuta un comutator tradițional, simplificând fixarea pieselor.

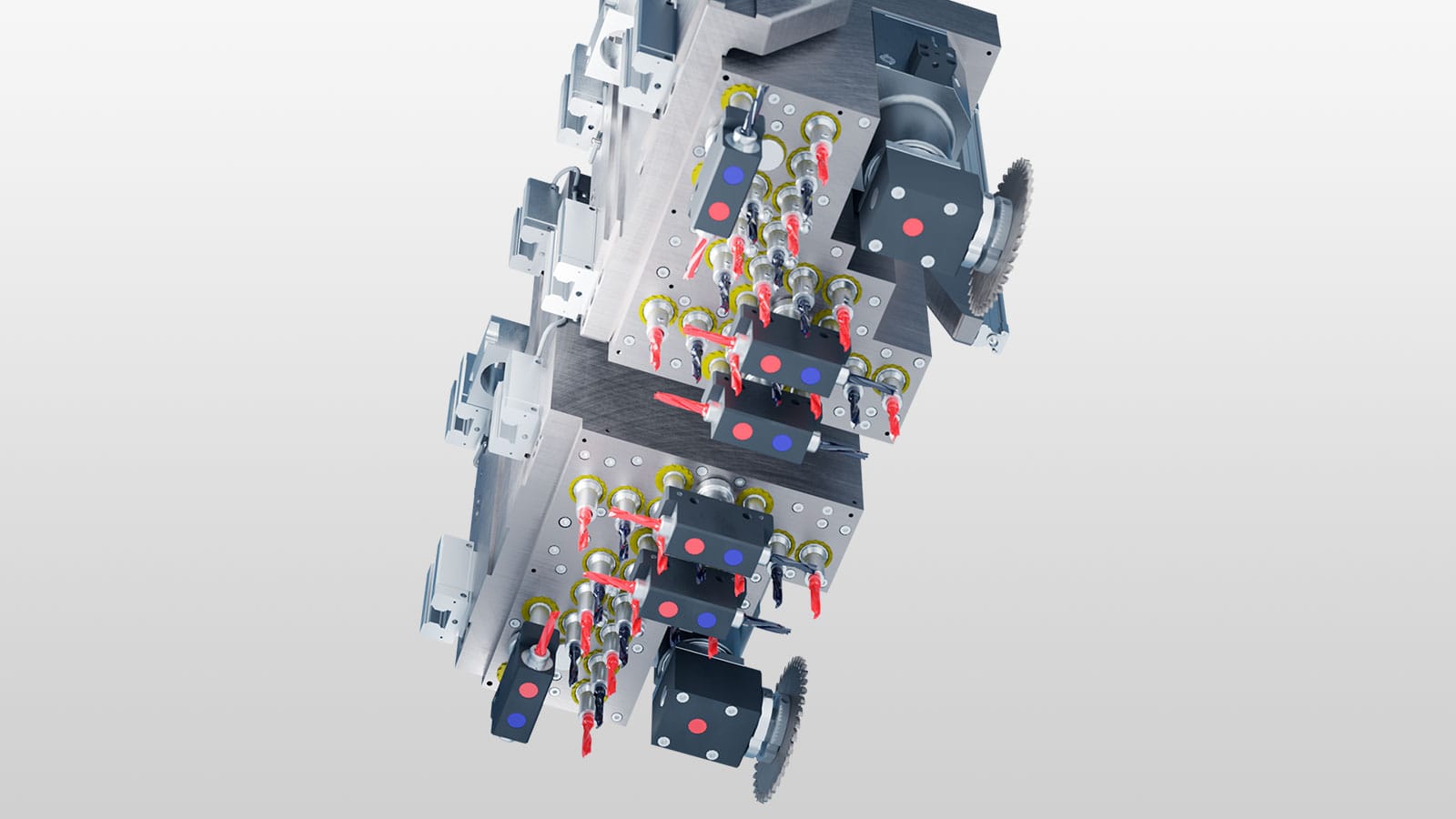

Capacități de Prelucrare: De la Panouri la Uși Complexe

Versatilitatea este punctul forte al modelului V-310. Acesta poate prelucra panouri, lemn masiv și uși cu o eficiență energetică remarcabilă, datorită sistemului de prindere cu cleme care nu necesită vacuum și, prin urmare, nici timpi de pregătire.

- Grupuri de Lucru Extinse: Configurația permite până la 45 de axuri de găurire și 2 pânze de canelat.

- Prelucrare Completă a Ușilor: Mașina poate executa toate operațiunile necesare pentru o ușă: frezări pentru broască, balamale anuba, decupaje pentru sticlă și chiar îmbinări complexe în colțuri.

- Tehnologie pentru Conectori: Prelucrarea pentru orice tip de element de îmbinare modern, inclusiv Clamex pe cant, este posibilă fără limitări.

- Grup de Inserție Cepuri (Opțional): Permite inserarea automată a cepurilor la adâncimi variabile, conform programului, adăugând un nivel suplimentar de automatizare procesului de asamblare.

Tabel cu Specificații Tehnice

| Parametru | Valoare |

| Lungime piesă (Min – Max) | 200 – 3.050 mm |

| Lățime piesă | 50 – 1.250 mm |

| Grosime piesă | 8 – 80 mm |

| Dimensiuni instalare (L x l x Î) | 5.300 x 2.260 x 2.160 mm |

| Greutate totală utilaj | Aprox. 3.600 kg |

Siguranță, Control și Digitalizare în Atelier

DRILLTEQ V-310 integrează tehnologii avansate pentru a asigura un proces de producție sigur și transparent.

- Concept de Siguranță safeScan: Un scanner invizibil la intrarea și ieșirea mașinii monitorizează zona de lucru, asigurând o interacțiune optimă și sigură între operator și utilaj, fără a necesita bariere fizice care să încetinească fluxul.

- Control Digital al Procesului: Un cititor de coduri de bare facilitează încărcarea rapidă a programelor. Mașina efectuează o verificare de plauzibilitate și o măsurare a pieselor pentru a crește siguranța proceselor.

- Ecosistem Software: Programarea se realizează în woodWOP, iar gestionarea producției poate fi integrată cu materialManager (pentru managementul stocurilor) și productionManager (dosarul de comandă digital pentru monitorizare în timp real).

Automatizare la Nivel Superior: Integrarea FEEDBOT D-310

Pentru a atinge un nivel maxim de productivitate, DRILLTEQ V-310 poate fi extins cu o soluție de automatizare robotică.

- FEEDBOT D-310: Acest robot asigură manipularea automată, precisă și sigură a pieselor, permițând funcționarea continuă a mașinii cu o intervenție umană minimă. O celulă de prelucrare CNC formată dintr-un DRILLTEQ V-310 și un FEEDBOT D-310 constituie una dintre cele mai mici și mai eficiente celule posibile pentru producția de mobilier, transformând complet conceptul de atelier compact.

Sistemul de returnare a piesei de prelucrat este completarea perfectă. Prelucrarea pe 6 fețe se desfășoară automat într-un singur flux și oferă prelucrarea completă a pieselor de prelucrat după o singură încărcare. Fluxul de materiale este automatizat, iar procesul devine mai eficient. Manipularea manuală a pieselor este redusă la minimum. Timpii de nefuncționare sunt minimizați, iar randamentul este crescut.